مقالههای پیشنهادی

همه چیز درباره صنعت فولاد در ایران و جهان

جایگاه صنعت فولاد جهان چگونه است؟

فولاد پس از نفت خام دومین ماده پر مصرف در کشورهای مختلف جهان بوده و کاربردهای بیشمار آن در صنایع مختلف غیرقابل انکار است. صنایعی نظیر ساختمان و انبوهسازی، خودروسازی، تولید قطعات، لوازم خانگی و … از فولاد به عنوان مواد اولیه خود استفاده میکنند. در سالهای اخیر رشد مصرف فولاد در کشورهای مختلف به شدت در رشد اقتصادی آنها موثر بوده است. تا جایی که گفته میشود هر ۱% رشد مصرف فولاد در یک کشور، معادل رشد اقتصادی ۰.۸۵% آن کشور باشد.

در سالهای گذشته میزان تولید و مصرف فولاد خام در جهان به صورت چشمگیری افزایش یافته است. در سال ۲۰۱۹ تولید فولاد خام در سرتاسر دنیا حدود ۱۸۷۰ میلیون تن بوده که نسبت به سال ۲۰۰۹ (ده سال پیش) حدود ۵۰% افزایش یافته است. کشور چین با تولید ۹۹۶ میلیون تن فولاد خام در سال ۲۰۱۹ بزرگترین تولیدکننده فولاد در جهان بوده است. این کشور علاوه بر رتبه یک تولید فولاد در جهان، رتبه اول در مصرف فولاد را نیز در اختیار دارد. پس از چین و با اختلاف زیاد هند (۱۱۱ میلیون تن) و ژاپن (۹۹ میلیون تن) بزرگترین تولیدکنندگان فولاد در جهان هستند.

جالب است بدانید که بیشتر از ۹۵% تولید فلزات اساسی در جهان مربوط به فولاد و آلیاژهای فولادی بوده و مصرف فلزات دیگری مثل، آلومینیوم، سرب، روی و … کمتر از ۵% میباشد! پیشبینی میشود که در سالهای آتی نیز روند رو به رشد تولید و مصرف فولاد به خصوص در اقتصادهای در حال توسعه ادامهدار باشد.

صنعت فولاد در ایران

جمهوری اسلامی ایران با تولید حدود ۳۲ میلیون تن فولاد در سال ۲۰۱۹ و با جهش ۴ رتبهای نسبت به سال ۲۰۱۶ در رتبه دهم دنیا قرار گرفته است. تولید فولاد ایران در سالهای گذشته همواره روند افزایشی داشته و نسبت به ده سال گذشته نیز حدود ۳ برابر شده است! همچنین صنعت فولاد در ایران توانسته علاوه بر تأمین مصرف داخلی، در بین ده کشور صادرکننده فولاد خام نیز قرار گیرد. بخش فروش داخلی فولاد خام و سایر محصولات فولادی تولید شده در شرکتهای داخلی عمدتا در بورس کالا انجام میشود. علاوه بر تأمین نیاز داخلی، افزایش تولید و فروش صادراتی به جهت تأمین ارز مورد نیاز کشور از محل صادرات غیر نفتی بسیار مورد اهمیت است. لذا پیشبینی میشود که حمایتهای ویژه دولتی از این صنعت در آینده نیز ادامهدار باشد.

به طور کلی میتوان گفت که آینده بازار جهانی فولاد را میتوان مثبت ارزیابی کرد. تولیدکنندگان ایرانی فولاد در صورت اتخاذ استراتژیهای مناسب میتوانند از ظرفیتهای موجود در بازارهای داخلی و خارجی و حمایتهای دولتی استفاده کرده و علاوه بر سودآوری مناسب برای سهامداران، سهم ویژهای در رشد و رونق اقتصادی کشور داشته باشند. پیشبینی میشود که طی سالهای آینده روند تولید فولاد ایران همچنان رو به افزایش بوده و تا سال ۲۰۲۵ به بیش از ۵۰ میلیون تن در سال برسد.

چه کشورهایی مشتریان فولاد ایران هستند؟

کشورهای ASEAN مانندمالزی، سنگاپور، میانمار، تایوان، تایلند، فیلیپین، اندونزی بهطور کلی کشورهای خاور دور آسیا واردکننده اصلی فولاد ایران هستند. پیش از سال ۲۰۱۷، مقداری از صادرات به بازار اروپا تعلق داشت اما به دلایلی بعد از آن ایران بازار اروپا را از دست داد.

مواد اولیه و روش تولید

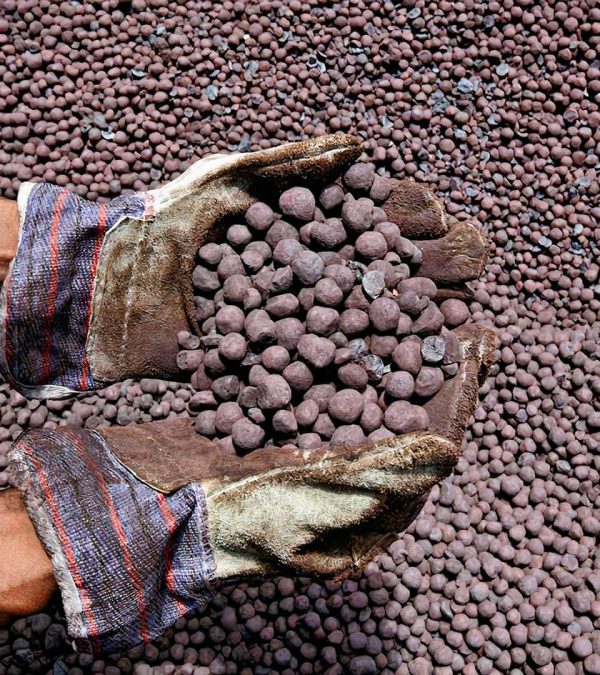

همانطور که گفته شد فولاد آلیاژی از آهن است که درصد پایینی (بین ۰.۰۲ تا ۲ درصد) کربن و مقادیری از عناصر دیگر با آن ترکیب شده است. لذا مواد اولیه تولید فولاد نیز عمدتاً سنگ آهن، کنسانتره، گندله و کلوخه آهن است. کنسانتره یا خاکه آهن با آسیاب کردن سنگآهن به دست میآید. گندله و کلوخه نیز با استفاده از روشهای خاصی (مثل زینترینگ) در کارخانههای گندلهسازی تولید شده و به عنوان مواد اولیه تولید فولاد به کارخانههای فولادسازی فروخته میشوند. لازم به ذکر است که کارخانههای تولید فولاد عمدتا از کلوخه و گندله و یا قراضه آهن به عنوان ماده اولیه خود استفاده میکنند.

به طور کلی تولید فولاد عمدتاً به دو روش کوره بلند و احیای مستقیم انجام میشود …

کوره بلند

در روش کوره بلند، گندله آهن به همراه آهک و کُک (نوعی ذغال سنگ) وارد کوره بلند شده و پس از ذوب شدن در دمای بسیار بالا آهن خام به دست میآید. سپس آهن خام در یک مبدل قرار گرفته و کربن اضافی و ناخاصیهای آن گرفته میشود تا فولاد خام تولید گردد. در کشور ما از این روش در شرکت ذوبآهن اصفهان استفاده میشود.

روش احیای مستقیم

روش احیای مستقیم از دو بخش تولید آهن اسفنجی و سپس ذوب آن در کورههای الکتریکی و با استفاده از جریان بسیار قوی برق تشکیل میشود. در این روش ذرات اکسیدی آهن (سنگ آهن) در تماس با گازهای احیاکننده مثل هیدروژن و مونواکسید کربن در دمای ۷۵۰ تا ۹۰۰ درجه سانتیگراد احیا شده و به آهن اسفنجی تبدیل میشوند. سپس آهن اسفنجی به دست آمده در کورههای الکتریکی بسیار بزرگی قرار گرفته و با استفاده از جریان بالای برق فرآیند ذوب و فولادسازی صورت میگیرد..

از مزایای استفاده از این روش نسبت به کوره بلند عدم نیاز به ذغال سنگ (کُک) به عنوان منبع حرارت و استفاده از جریان برق، کاهش آلودگیهای زیستمحیطی و عدم نیاز به مواد اولیه فرآوری شده (مثل گندله) را میتوان نام برد.

نهایتا پس از طی مراحل فوق و با استفاده از یکی از روشهای کوره بلند یا احیای مستقیم، سنگآهن استخراج شده از معادن تبدیل به شمش فولاد خام شده و برای تولید محصولات بعدی آماده میشود.

معرفی انواع محصولات و کاربرد آن در تحلیل بنیادی گروه فولادسازی

اولین محصول خروجی از کارخانههای فولاد، شمش فولاد است. شمش فولاد ماده اولیه تولید محصولات متنوعی نظیر ورق، تیرآهن، میلگرد، لوله، فولادهای آلیاژی، فولاد ضد زنگ (استیل) و … است. بسته به ابعاد، شکل و مقطع محصول تولید شده، نامهایی همچون بلوم، بیلت و اسلب برای محصولات تولید شده مشابه شمش در نظر گرفته میشود. پس تمامی موارد گفته شده در واقع همان شمش فولاد هستند که ابعاد و اشکال مختلفی دارند. در ادامه به طور مختصر ویژگیها و کاربردهای هر یک از این محصولات را توضیح میدهیم :

۱- شمش (Ingot)

شمشها محصولات ریختگری بزرگی هستند که سطح مقطع آنها مربعی، مستطیلی یا ذوزنقهای شکل است. وزن و ابعاد شمشها معمولا بزرگتر از سایر محصولات فولادی مثل بیلت و بلوم میباشد. شمشها معمولا برای حمل و نقل، انبار و ذخیرهسازی از ابعاد مناسبی برخوردارند.

۲- بلوم (Bloom)

طول بلوم از شمش بیشتر بوده و مقطع آن نیز مربعی یا مستطیلی شکل است. سطح مقطع بلوم از شمش کوچکتر است، اما معمولا کمتر از ۲۳۰ سانتیمتر مربع نخواهد بود. از بلوم معمولا برای نورد و ساخت محصولاتی مانند تیرآهن، ریل آهن، قوطی و … استفاده میشود.

۳- بیلت (Billet)

بیلت با استفاده از روشهای مختلفی مثل ریختگری پیوسته، نورد یا اکستروژن (نوعی فرآیند شکلدهی) به دست میآید. سطح مقطع بیلت میتواند مربعی یا دایرهای شکل بوده و از بلوم (۲۳۰ سانتیمتر مربع) کوچکتر است. به دلیل طول زیاد و ابعاد آن، از بیلت معمولا در ساخت میلگرد یا سیم استفاده میشود.

۴- اسلب

ابعاد اسلب به نسبت محصولات قبلی بسیار بزرگتر و ضخامت آن کمتر است. معمولا عرض اسلب بیشتر از ۱ متر و طول آن حدود ۱۲ متر است. از اسلب به دلیل شکل و ابعاد آن در ساخت صفحات و ورقهای فولادی استفاده میشود.

عوامل موثر بر قیمت سهام صنعت فلزات

نحوه قیمتگذاری محصولات

یکی از مهمترین عوامل تأثیرگذار بر سودآوری شرکتهای فولادساز و تحلیل بنیادی گروه فولادسازی نحوه قیمتگذاری محصولات آنهاست. مرجع قیمت گذاری محصولات بسته به بازار فروش میتواند متفاوت باشد. در بازارهای صادراتی نرخ محصولات بر اساس قیمتهای جهانی شمش، بیلت و اسلب محاسبه میشود. اما در بازارهای داخلی نرخ فروش محصولات فولادی در بورس کالا و بر اساس قیمت دلار نیمایی محاسبه شده و در میان خریداران رقابت میشود. لذا بسته به بازارهای هدف هر شرکت، سرمایهگذاران میبایست به نحوه قیمتگذاری محصولات فولادی توجه ویژهای داشته باشند.

قیمتهای جهانی محصولات فولادی

همانطور که گفته شد یکی از مهمترین عوامل سودآوری شرکتهای فولادی نرخ فروش آنهاست. نرخ فروش بازارهای صادراتی همواره با توجه به قیمتهای جهانی فولاد به دست میآید. بسیاری از نرخهای جهانی برای کالاهای اساسی و به ویژه فلزات را میتوان در نشریه معروف Plats و سایر مراجع معتبر دنبال کرد. با افزایش تقاضای جهانی برای فولاد، قیمت جهانی محصولات فولادی نیز افزایش یافته و این موضوع باعث رشد سودآوری و نهایتا قیمت سهام شرکتهای فولادساز میشود.

توجه کنید که اثر افزایش قیمتهای جهانی میتواند با یک تأخیر زمانی در قیمتهای داخلی نیز منعکس شود. به این صورت که با افزایش قیمت جهانی محصولات فولادی، تمایل شرکتها برای صادرات افزایش یافته و عرضه داخلی این محصولات کاهش مییابد. لذا نهادهای بالادستی مجبور به اصلاح قیمتها و یا روشهای قیمتگذاری شده و نرخهای بورس کالا نیز رشد میکنند. لذا فعالان بازار سرمایه بدون توجه به قیمتهای جهانی و چشمانداز آن نمیتوانند دید مناسبی نسبت به سرمایهگذاری در این حوزه داشته باشند.

توجه به بورس کالا

همانطور که گفته شد مرجع قیمتگذاری فولاد در بخش فروش عمده بورس کالاست. در سرتاسر جهان قیمتگذاری کالاهای اساسی در بورسهای کالا انجام میشود. برای مثال بورس فلزات لندن شاید یکی از معروفترین بورسهای کالا در دنیا باشد. در کشور ما نیز از سال ۱۳۸۶ بورس کالای ایران با هدف قیمتگذاری کالاهای اساسی در بخشهای مختلف صنعتی، کشاورزی و … راهاندازی شده و رفته رفته گسترش یافت. یکی از محصولات اصلی مورد معامله در بورس کالای ایران تولیدات مختلف فولادی است. معاملات فولاد در بورس کالا در تناژهای بالا و به صورت عمدهفروشی کلان صورت میگیرد.

نرخ و نحوه تأمین مواد اولیه

مورد مهم و موثر دیگر در تحلیل بنیادی گروه فولادسازی تغییرات نرخ و نحوه دسترسی به مواد اولیه است. بخش قابل توجهی از بهای تمام شده محصولات فولادی مربوط به سنگآهن، کنسانتره و گندله است. در سالهای اخیر و بر اساس تغییر فرمول قیمتگذاری مواد اولیه تولید فولاد، قیمت گندله و سنگ آهن بر اساس قیمت شمش نهایی فولاد محاسبه میشود که به نظر روش عادلانهای است. به این صورت که با افزایش نرخ فروش شمش فولاد، قیمت مواد اولیه نیز افزایش یافته و با کاهش قیمت شمش، قیمت مواد اولیه کاهش مییابد. این فرمول علاوه بر تنظیم حاشیه سود شرکتهای فولادساز، کمک شایانی به سودآوری شرکتهای بالادستی در حوزه تأمین سنگآهن و گندله کرده است. لذا با توجه به وجود معادن بزرگ سنگآهن در ایران و فراوانی این ماده معدنی در کشور، به نظر نمیرسد تولیدکنندگان فولاد در آینده نزدیک مشکلی جهت تأمین مواد اولیه خود داشته باشند.

یکی دیگر از مواد اولیه پر مصرف در صنایع فولادسازی الکترود گرافیتی است. از الکترود گرافیتی در روش احیای مستقیم استفاده میشود که از قضا بیشتر تولیدات فولاد کشور نیز به این روش انجام میشود. این ماده اولیه عمدتا از کشورهایی نظیر چین وارد شده و در شرایط تحریمی کشور نیز واردات آن به سختی صورت میگیرد. هر چند که فولادسازان بزرگ کشور پیش از اعمال مجدد تحریمها، ذخایر این ماده استراتژیک در انبارها را به شدت افزایش دادهاند و پیشبینی میشود تا چند سال آینده مشکلی به لحاظ تأمین الکترود گرافیتی در صنعت فولاد ایجاد نشود.

میزان فروش داخلی و صادرات

بخش زیادی از تولیدات شرکتهای فولاد خوزستان و فولاد کاوه جنوب کیش در بازارهای صادراتی به فروش میرسد. توجه به میزان فروش داخلی و صادراتی و نکات ذکر شده در مورد نحوه قیمتگذاری، بازارهای هدف و … در تحلیل بنیادی گروه فولادسازی و شرکتهای این گروه ضروری است.

نرخ ارز

همواره در کشور ما نرخ ارز از جمله پارامترهای کلان و بسیار مهم تأثیرگذار در اقتصاد بوده و هست. در سالهای اخیر نیز افزایش نرخ ارز اثر قابل توجهی بر بازارهای مختلف سرمایهگذاری علیالخصوص بازار سرمایه داشته و منجر به افزایش قابل توجه قیمت سهام در صنایع مختلف شده است. این نوسانات معمولا به دنبال افزایش ریسکهای سیاسی و بینالمللی ایجاد شده و به صورت مقطعی باعث جهش نرخهای فروش سهام گروههای مختلف بازار سرمایه و علیالخصوص گروه فلزات اساسی میشود.

معمولا شرکتهای با عمده فروش صادراتی به سرعت نسبت به نوسانات نرخ ارز واکنش نشان داده و قیمت سهام آنها نیز تغییر میکند. در بخشهای قبلی نیز اشاره کردیم که افزایش نرخ فروش و در نتیجه سودآوری برای شرکتهای با عمده فروش داخلی (بورس کالا)، ممکن است با تأخیر زمانی و پس از دریافت مجوزهای لازم برای افزایش قیمت محصولات صورت گیرد. لذا لازم است سرمایهگذاران در اخذ استراتژیهای خود توجه لازم را به این موارد داشته باشند.

برای مثال کاهش ارزش ریال در سالهای ۹۷ و ۹۸ و افزایش قیمت ارز در این سالها، در ابتدا منجر به افزایش سودآوری شرکتهای صادرات محور شد. اما پس از مدتی با اصلاح نرخهای داخلی دامنه این رشد به شرکتهای با فروش داخلی و بورس کالا رسیده و تا اواخر سال ۹۸ نیز همچنان ادامه داشته است.

رونق صنایع پاییندستی

پیشتر اشاره کردیم که تولید فولاد به جهت کاربردهای فراوان آن در صنایع مختلف به جزء جداییناپذیر اقتصاد تبدیل شده است، تا جایی که حتی میتوان رشد تولید فولاد را معیاری برای رشد اقتصادی یک کشور در نظر گرفت. محصولات فولادی کاربردهای فراوانی در صنایع مختلف از جمله ساختمانسازی و انبوهسازی، خودروسازی، لوازم خانگی و .. دارند. در واقع چرخه فولاد از مواد اولیهای همچون سنگآهن در معادن شروع شده و پس از طی مراحلی به محصولات مورد استفادهای همچون تیرآهن، میلگرد، ورق، پروفیل، لوله، استیل و … تبدیل میشود.

بدیهی است که رونق اقتصادی در بخشهای پاییندستی چرخه فولاد مثل مسکن، میتواند باعث رونق صنعت فولاد شود. لذا در تحلیل بنیادی گروه فولاد سازی توجه به صنایع مصرفکننده و رونق و رکود آنها میتواند چشمانداز مناسبی نسبت به آینده بازارهای داخلی برای فروش شرکتهای این گروه ایجاد کند.

برنامههای توسعه

جمهوری اسلامی ایران با بهرهمندی از ۲ میلیارد و ۷۰۰ میلیون تن ذخایر سنگآهن خام در میان ده کشور برتر جهان از این نظر قرار دارد. لذا پتانسیلهای بینهایت مناسبی جهت رشد تولیدات حوزه فولاد در کشور و استفاده از این ظرفیت وجود دارد. در برنامههای توسعه کشور نیز توجه به صنعت فولاد به عنوان یکی از اصلیترین حوزههای درآمدزایی صنعتی بسیار مورد توجه است. هدف برنامههای پنجم و ششم توسعه در کشور تبدیل شدن ایران به عنوان یکی از قطبهای تولید فولاد در جهان عنوان شده است.

مشکلات صنعت فولاد

هر چند که با تمامی ظرفیتها و پتانسیلهای موجود، به دلیل مشکلات ناشی از تحریم، انتقال تکنولوژی به داخل کشور به سختی صورت میگیرد. لذا عمده تولیدات حوزه صنعت فولاد مربوط به فولاد خام و فولادهای مورد استفاده در صنایع ابتدایی مثل مسکن است که حاشیه سود پایینتری دارند. هر چند که امید میرود که در سالهای آتی و با پیشرفت تکنولوژی، راهاندازی خطوط تولید فولادهای آلیاژی و پیشرفتهتر و با حاشیه سود بالا نیز در دستور کار فولادسازان بزرگ کشور قرار گیرد.

سیاستگذاری دولت در حوزه صنعت فولاد

همان طور که گفته شد در سالهای گذشته صنعت فولاد به عنوان یک صنعت استراتژیک به لحاظ تأمین نیاز داخلی و همچنین افزایش صادرات کشور مورد توجه دولتهای مختلف بوده و نقش پر رنگی در برنامههای توسعه کشور داشته است. فعالان حوزه فولاد نیز همواره بر لزوم توجه دولت به این بخش اساسی تأکید داشتهاند. مواردی همچون آزادسازی قیمت در بورس کالا (که تا حدودی محقق شده است)، ایجاد مزیت در خرید حاملهای انرژی و سوخت به عنوان ماده اولیه، تأمین منابع مالی مورد نیاز برای راهاندازی طرحهای توسعه، ثبات اقتصادی و همچنین کنترل تورم میبایست در سیاستگذاری کلان اقتصاد در نظر گرفته شود.

یکی از مهمترین مواردی که میتواند هزینه شرکتها را کاهش دهد، مجاورت واحدهای فولادسازی با دریا است. در صورت نزدیک بودن به دریا دیگر شرکتها مجبور نیستند هزینه زیادی بابت حملونقل متحمل شوند. با کاهش هزینههای مربوط با حملونقل، هزینههای تولید این محصول نیز به میزان قابل توجهی کاهش پیدا میکند.

آسیبهای محیطی کارخانه های صنعت فلزات

این کارخانهها علاوه بر اثرات مثبتی که بر اقتصاد کشور دارند، اما آسیبهای زیستمحیطی فراوانی نیز با خود به همراه دارند.

این کارخانهها از بزرگترین منابع آلودهکننده محیط هستند که سالانه مقدار زیادی گاز کربن دی اکسید را وارد محیط میکنند. حتی روشهای تولیدی متفاوتی که کارخانهها بهکار میبرند، میزان آلودگی متفاوتی تولید میکند. برای مثال استفاده از کوره بلند نسبت به روش احیای مستقیم، کربن دی اکسید بیشتری تولید میکند.

از دیگر معایب این کارخانهها مصرف بالای انرژی است. برای مثال در برخی از روشهای تولید فولاد از کک استفاده میشود اما در برخی روشها از گاز طبیعی. حتی کیفیت مواد اولیه مورد استفاده، نوع فولادی که قصد تولید آن را داریم و حتی فناوریهایی که شرکتها استفاده میکنند نیز بر میزان آلایندهها تاثیر مستقیم دارد.

در بخش قبل گفتیم که نزدیکی به دریا میتواند منجربه کاهش بهای تمامشده کالای تولید شده بشود. اما شرکتهای مجاور دریا از آب آن بهمنظور خنککردن تجهیزات، کورهها، محصولات و… استفاده میکنند. اما این نزدیک بودن کارخانهها به دریا و استفاده از آب دریا بهمنظور خنک کردن باعث آلوده شدن آب دریاها میشود.

پسابهای صنعتی نیز نقش فراوانی در آلودگی منطقه دارند. علاوهبر آن CO ،NOx SOx و ذرات معلق مهمترین آلایندههای صنعت تولید آهن و فولاد هستند. همچنین با بررسی خاک مناطقی که این شرکتها در آن احداث شدهاند، آلودگیهایی نظیر فلزات سنگین مثل سرب، روی و… مشاهده میشود.

مهمترین شرکتهای تولیدکننده صنعت فولاد ایران

اولین اقدامها برای راهاندازی صنعت فولاد در ایران به سال ۱۳۰۶ باز میگردد که متاسفانه در آن زمان وقوع جنگ جهانی دوم مانع از رشد و گسترش این صنعت در ایران شد. در سال ۱۳۴۲ توافقنامهای بین ایران و سوئد مبنی بر احداث کارخانه فولاد در خوزستان بسته شد. پس از آن بخش دولتی شروع به فعالیت کرد و بهتدریج واحدها و شرکتهای مختلفی را در زمینه تولید فولاد احداث کرد.

مهمترین شرکتهای تولید کننده فولاد در ایران سه شرکت فولاد مبارکه اصفهان، ذوبآهن اصفهان و شرکت فولاد خوزستان هستند که بیش از ۷۰ درصد فولاد مورد نیاز کشور توسط این سه شرکت تامین میشود.

شرکت فولاد مبارکه اصفهان

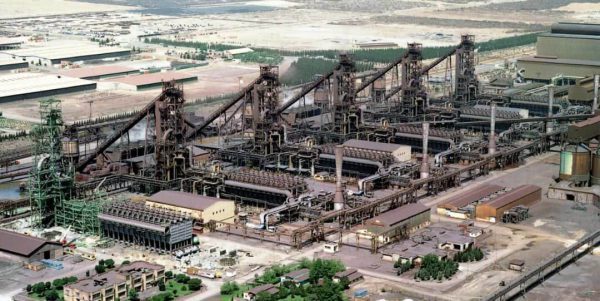

شرکت فولاد مبارکه اصفهان با وسعتی به اندازه ۳۵ کیلومتر مربع یکی از بزرگترین واحدهای صنعتی ایران است که در سال ۱۳۷۰ شروع به فعالیت کرد. این شرکت از زیرمجموعههای سازمان توسعه و نوسازی معادن ایران بهحسابمیآید که فعالیتهای مختلفی در زمینههای فنی، سرمایهگذاری و بازرگانی انجام میدهد.

مهمترین محصولات تولیدی این شرکت شامل تولید کلافهای اسیدشویی، کلاف نوار باریک، کلاف ورقهای گرم و سرد است. از این محصولات در صنایع مختلف نظیر خودروسازی، لولهسازی، تولید لوازم خانگی، تجهیزات فلزی سبک و سنگین و… استفاده میشود.

شرکت فولاد مبارکه اصفهان از روش احیای مستقیم جهت تولید محصولاتش استفاده میکند و انرژی مورد نیاز برای انجام فعالیتهای شرکت از طریق گاز تامین میشود.

شرکت ذوبآهن اصفهان

شرکت ذوبآهن اصفهان نخستین کارخانه تولیدکننده مقاطع فولادی ساختمانی و صنعتی است. این کارخانه در سال ۱۳۴۴ تاسیس شد و تاکنون در پروژههایی مانند ساخت برج میلاد تهران، احداث سد، مترو و… همکاری داشته است. مهمترین و عمدهترین محصولی که توسط این شرکت تامین میشود، تیرآهن است. این شرکت در کنار تولید تیرآهن محصولاتی نظیر میلگرد نیز تولید میکند. این شرکت برای تولید محصولات خود از کورههای بلند و برای تامین انرژی از کک استفاده میکند.

شرکت فولاد خوزستان

شرکت فولاد خوزستان در سال ۱۳۶۸ بهعنوان نخستین مجتمع تولید فولاد از طریق روش احیای مستقیم و کوره قوس الکتریکی بود. این شرکت دارای چند کارخانه اصلی و چند کارخانه جانبی است که کارهایی متفاوت از هم میکنند. این شرکت بزرگترین عرضه کننده شمش فولاد و دومین قطب تولید کننده فولاد خام در کشور است. شرکت فولاد خوزستان توانسته به درجهای از خودکفایی برسد و با استفاده از ماشینهای ریختهگری، فولاد مذاب را به تختال و شمش تبدیل کند. از محصولات این شرکت میتوان به اسلب، بلوم و بیلت اشاره کرد.

آشنایی با شرکتهای بورسی صنعت فولاد

در مجموع معاملات سهام ۲۰ شرکت فعال در حوزه فولادسازی و تولید محصولات فولادی در گروه فلزات اساسی و در تابلوهای مختلف بورس و فرابورس انجام میشود. در این میان میتوان به بزرگترین مجتمعهای تولید فولاد کشور یعنی فولاد مبارکه اصفهان، ذوبآهن اصفهان، فولاد خوزستان، فولاد خراسان و شرکتهایی کوچکتری مثل صنایع فولاد آلیاژی یزد اشاره کرد. در این مقاله برای ایجاد درکی بهتر نسبت به شرایط این گروه، از میان ۲۰ شرکت مذکور، ۱۲ شرکت را در حوزه تولید فولاد (محصولات اولیه) و ۸ شرکت را در حوزه تولید محصولات فولادی (محصولات نهایی) طبقهبندی کردهایم

بررسی تابلوی معاملات و تحلیل بنیادی گروه فولادسازی

از مجموع ۲۰ نماد پذیرفته شده تولید فولاد و محصولات فولادی در گروه فلزات اساسی، معاملات ۱۲ نماد در تابلوهای مختلف بورس، ۴ نماد در بازار اول و دوم فرابورس، یک نماد در تابلوی نارنجی بازار پایه، دو نماد در تابلوی قرمز بازار پایه و یک نماد نیز در بازار شرکتهای کوچک و متوسط فرابورس صورت میگیرد.

در جدول زیر وضعیت تابلوی معاملات تمامی شرکتهای فعال در حوزه تولید فولاد حاضر در بورس را مشاهده میکنید. ستونهای اول بیانگر نماد و نام شرکت، و سپس تعداد سهام، قیمت پایانی و ارزش بازار این شرکتها میباشند. حرف B در برابر تعداد سهام بیانگر میلیارد و حرف M بیانگر میلیون است. (توجه کنید که جدول زیر تنها مربوط به اطلاعات نمادها در پایان روز معاملاتی یکشنبه 24 مرداد 1400 میباشد.)

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

در بخش تولید محصولات فولادی، معاملات مجموعا ۸ شرکت با ارزش بازار حدود ۱۰ هزار میلیارد تومان در تابلوهای مختلف بورس و فرابورس در حال انجام است. در این بین شرکت نورد و لوله اهواز با ارزش بازار 4200 میلیارد تومانی سهم 24% از ارزش کل مجموع این شرکتها را به خود اختصاص داده است. البته توجه کنید که معاملات این نماد در تابلوی نارنجی بازار پایه صورت میگیرد و سرمایهگذاران حتما باید به این موضوع توجه کنند.

شرکتهای تولید کننده محصولات فولادی | ||||||

| نماد | نام شرکت | تعداد سهام | قیمت پایانی | ارزش بازار | تابلو | درصد |

| فاهواز | نورد و لوله اهواز | 5.649 B | 7458 | 42130.242 B | بازار پایه قرمزفرابورس | 23.68% |

| فپنتا | سپنتا | 54.173 M | 545990 | 29577.807 B | بازار دوم بورس | 16.63% |

| فسپا | گروه صنعتی سپاهان | 650 M | 45050 | 29282.5 B | بازار دوم بورس | 16.46% |

| فنورد | نورد و قطعات فولادی | 144 M | 201470 | 29011.68 B | بازار دوم بورس | 16.31% |

| فسازان | غلتک سازان سپاهان | 600 M | 32260 | 19356 B | بازار دوم بورس | 10.88% |

| فسدید | لوله و تجهیزات سدید | 97.8 M | 109415 | 10700.787 B | بازار پایه قرمز فرابورس | 6.01% |

| فماک | ماداکتو استیل کرد | 405 M | 22900 | 9274.5 B | شرکت های کوچک و متوسط فرابورس | 5.21% |

| فلوله | لوله و ماشین سازی ایران | 6.7 B | 1280 | 8576 B | بازار دوم بورس | 4.82% |

| مجموع | 177909.516 B | 100% | ||||

بررسی حاشیه سود و کاربرد آن در تحلیل بنیادی گروه فولادسازی

دو جدول زیر میزان سود سازی هر یک از شرکتهای فولادسازی و تولید محصولات فولادی فعال در بورس در ۵ سال اخیر به همراه حاشیه سود آنها را نمایش میدهند. مجموعا از ۲۰ شرکت فعال در گروه فولاد سازی، ۱۳ شرکت سودسازی مناسبی داشتهاند. در این بین عملکرد دو شرکت فولاد مبارکه اصفهان (فولاد) با میانگین حاشیه سود 40.72% و فولاد خوزستان (فخوز) با میانگین حاشیه سود 24.22% بسیار مناسب بوده است. شرکتهای فولاد کاویان (فوکا)، نورد و لوله اهواز (فاهواز) و لوله و تجهیزات سدید (فسدید) و از جمله شرکتهای زیانده این گروه بوده و عملگرد خوبی به لحاظ بنیادی نداشتهاند. سهامی ذوبآهن اصفهان (ذوب) که از شرکتهای پر حاشیه و مورد علاقه سرمایهگذاران نیز هست، در سالهای اخیر همواره عملکرد پر نوسانی داشته است.

شرکتهای فولادسازی | سود هر سهم به صورت تعدیل شده | حاشیه سود | ||||||||||

| نماد | نام شرکت | Eps95 | Eps96 | Eps97 | Eps98 | Eps99 | 95 | 96 | 97 | 98 | 99 | میانگین 5ساله |

| فولاد | فولاد مبارکه اصفهان | 277 | 804 | 941 | 708 | 1306 | 14.1% | 35.1% | 55.2% | 40.9% | 58.3% | 40.72% |

| فخوز | فولاد خوزستان | 447 | 1125 | 1656 | 1753 | 2233 | 13.0% | 23.4% | 27.9% | 21.8% | 35.0% | 24.22% |

| هرمز | فولاد هرمزگان جنوب | 110- | 252 | 1096 | 600 | 2081 | 10.8%- | 13.7% | 44.1% | 24.4% | 38.6% | 22% |

| کاوه | فولاد کاوه جنوب کیش | 13 | 228 | 859 | 648 | 2295 | 1.0% | 8.4% | 17.8% | 18.3% | 25.8% | 14.26% |

| فخاس | فولاد خراسان | 123 | 203 | 471 | 846 | 2057 | 10.1% | 9.9% | 15.2% | 16.5% | 34.1% | 17.16% |

| ذوب | ذوب آهن اصفهان | 224- | 36 | 136 | 122 | 257 | 23.2%- | 1.2% | 11.5% | 6.8% | 8.7% | 1% |

| فولاژ | فولاد آلیاژی ایران | 158 | 227 | 671 | 1240 | 2084 | 11.9% | 11.8% | 22.3% | 30.0% | 41.0% | 23.4% |

| ارفع | آهن و فولاد ارفع | 314 | 893 | 1110 | 875 | 2163 | 12.1% | 20.0% | 25.4% | 23.1% | 37.5% | 23.62% |

| کویر | فولاد سپید فراب کویر | 425 | 342 | 1610 | 1288 | 1503 | 7.6% | 6.3% | 16.3% | 11.0% | 20.4% | 12.32% |

| فوکا | فولاد کاویان | 217- | 65- | 135- | 454- | 653 | 45.5%- | 7.3%- | 26.4%- | 104.1%- | 17.9% | 33.08%- |

| فجر | فولاد امیرکبیر کاشان | 243 | 416 | 2065 | 2111 | 13568 | 7.1% | 7.7% | 20.1% | 15.1% | 42.2% | 18.44% |

| فولای | صنایع فولاد آلیاژی یزد | 61 | 275- | 443 | 770 | 3172 | 11.8%- | 5.8%- | 5.2% | 6.7% | 9.7% | 0.8% |

شرکتهای تولید محصولات فولادی | سود هر سهم به صورت تعدیل شده | حاشیه سود | ||||||||||

| نماد | نام شرکت | Eps95 | Eps96 | Eps97 | Eps98 | Eps99 | 95 | 96 | 97 | 98 | 99 | میانگین 5ساله |

| فاهواز | نورد و لوله اهواز | 82- | 329- | عدم دسترسی به اطلاعات | 50.4%- | 131.4%- | عدم دسترسی به اطلاعات | 90%- | ||||

| فپنتا | سپنتا | 1302 | 1086 | 2008 | 4120 | 64961 | 3.5% | 2.9% | 11.2% | 12.4% | 31.6% | 12.32% |

| فسپا | گروه صنعتی سپاهان | 249 | 152 | 1355 | 1636 | 7256 | 4.7% | 2.3% | 12.5% | 11.5% | 33.2% | 12.84% |

| فنورد | نورد و قطعات فولادی | 370 | 1238 | 420- | 4539 | 21022 | 2.6% | 7.2% | 1.6%- | 10.1% | 20.8% | 7.82% |

| فسازان | غلتک سازان سپاهان | 114 | 264 | 872 | 867 | 2480 | 3.8% | 6.8% | 9.0% | 9.2% | 10.7% | 7.9% |

| فسدید | لوله و تجهیزات سدید | 7132- | 8025- | 10465- | 8147- | 78.6%- | 75.0%- | 131.6%- | 88.73%- | |||

| فماک | ماداکتو استیل کرد | خط تولید به بهره برداری نرسیده | 26 | 57 | خط تولید به بهره برداری نرسیده | 20.7% | 3.9% | 12.3% | ||||

| فلوله | لوله وماشین سازی ایران | 28- | 144 | 24 | 266 | 26 | 1.3%- | 3.9% | 0.96% | 0.2% | 5.3% | 1.81% |

هر چند که نوسانات زیادی در میزان حاشیه سود شرکتهای این گروه دیده میشود، اما شاید بتوان میانگین حاشیه سود ۱۰% را برای تحلیل بنیادی گروه فولادسازی و تولید محصولات فولادی در نظر گرفت. البته که این عدد برای هر شرکت متفاوت است و میبایست در محاسبات تحلیل بنیادی اعداد دقیقتری مد نظر قرار گیرد. اما به طور کلی میتوان گفت که شرکتهای با حاشیه سود بالاتر از ۱۰% عملکرد مطلوبی را طی یک دوره مالی داشتهاند.

گردآورنده: فاطیما اسماعیلی (عضو ارشد تیم معاملهگری آکادمی پارسیان بورس)

جهت ثبتنام در دورههای تخصصی بورس کلیک کنید!

با تکمیل فرم زیر، میتوانید نسبت به کسب اطلاعات بیشتر و پیشثبتنام در دوره اقدام نمایید. همکاران ما در کمتر از 24 ساعت با شما تماس خواهند گرفت.

ثبت دیدگاه

ارسال دیدگاه

با سلام ممنون از تحلیل جامع صنعت فولاد ایران و جهان، لطفا از مشکلات صنعت فولاد هم ذکر بفرمایید.

با سلام

چشم درباره این موضوع هم مقاله ای تهیه خواهد شد.

شرکت های زیر مجموعه فولاد سازان بزرگ نیز در چند سال اخیر رشد قابل توجهی داشته اند ، شرکت هایی از قبیل فولاد هرمزگان ، صبا فولاد خلیج فارس ، فولاد میبد ، فولاد اقلید فارس ، فولاد مشیز بردسیر ، فولاد خراسان و غیره ، به نظرم اگر در ابتدای طرح ریزی اینگونه مجتمع ها به مسایلی مانند حل و نقل و رسیدن کالا به بازارهای جهانی ، آب مصرفی ، شرایط قرار گرفتن مجموعه بابت رسیدن مواد ائلیه و غیره نگاه ویژه ای شود در قیمت تمام شده محصولات تاثیر بسزایی خواهد داشت .

تولید فولاد خام در یک سال گذشته روند نزولی در کشور داشته است. این وضعیت در زنجیره کلان صنعت فولاد نیز از سنگ آهن تا کنسانتره و گندله سازی هم وجود داشته است. این در حالی است که رقبای ایران با سرعت بالایی در این حوزه در حال پیشرفت هستند. به گزارش «تجارت»، امروزه فولاد و میزان استفاده از آن تاثیر بسزایی در رفاه و زندگی انسان در جوامع مختلف داشته و نقش بسیار مهم و اساسی در اقتصاد کشورها ایفا میکند و به دلیل کاربردهای وسیع و گسترده آن در حوزههای مختلف صنعتی و سایر ابعاد زندگی بشر، به یکی از شاخصهای اصلی توسعهیافتگی و صنعتی بودن کشورها بدل شده و در برنامههای توسعه اقتصادی کشورها، گسترش صنایع فلزی از اهمیت شایان توجهی برخوردار و تقاضای آن نیز در جهان رو به افزایش است. از این رو صنعت فولاد کشور از صنایع مهم، استراتژیک و تاثیرگذار بر اقتصاد کشور است و به دلیل برخورداری از ظرفیتهای بالقوه و بالفعل فراوان، میتواند نیازهای داخلی برای پیشرفت اقتصادی کشور در حوزه فولاد را تامین کرده و به دلیل دسترسی به آبهای آزاد، انرژی ارزان، نیروی انسانی متبحر و متخصص و وجود نسبی مواد اولیه (در شرایط حاضر) میتواند یکی از اقلام عمده صادرات کالاهای غیرنفتی کشور را تشکیل دهد.

روند کلی افزایش تولید و مصرف فولاد در کشور در این سالها، نشان از شکوفایی این صنعت در کشور دارد و با توسعه بیش از پیش صنعت فولاد میتوان ضمن تاثیرگذاری بر توسعه اقتصادی، موجب افزایش صادرات و اشتغالزایی مستقیم و غیرمستقیم در کشور شد. اما این صنعت مهم و استراتژیک دارای چالشهایی هم در زنجیره تولید است که یکی از این چالشهای مهم مانند بخشی از صنایع دیگر در کشور، اقدام و مداخله دولت برای قیمتگذاری بهصورت دستوری و تنظیم بازار با صدور بخشنامهها و دستورالعملها و ایجاد محدودیتهای مختلف برای زنجیره فولاد است که مجموعه سیاستهای تنظیم بازار دولت، نه تنها انتفاعی به مصرفکنندگان نهایی نمیرساند بلکه موجب بیاثر شدن کارکرد بورس کالا که قیمتها در آن بر اساس عرضه و تقاضا و بهصورت آزادانه تعیین میشود شده، مضافا توسعه صنعت و بازارهای صادراتی نیز از این بابت آسیب دیده و موجب به وجود آمدن رانت، فساد و رونق واسطهگری در بازار محصول میشود.

نگاهی به واردات اقلام فولادی طی ۱۰ ماهه امسال

سال گذشته تولید فولاد خام در کشور کاهش یافت. دلیل این کاهش مواجهه صنعت فولاد با بحران انرژی بود. بیبرقی در تابستان و کمبود گاز در زمستان گریبانگیر فعالان زنجیره آهن و فولاد شد. به همین دلیل برای رفع هرچه سریعتر این مشکلات، وزارت نیرو تفاهمنامهای با شرکتهای فولاد برای سرمایهگذاری و تامین برق پایدار صنایع امضا کرد. بر همگان عیان است که انرژی تنها چالش این بخش نیست. دبیر انجمن سنگ آهن ایران در مصاحبه با «دنیای اقتصاد» به معرفی چهار چالش در زنجیره آهن و فولاد پرداخت که مهمترین آنها فراهم آوردن زیرساختهای مورد نیاز بود. با رفع این موانع فعالان زنجیره فولاد در ایران به راحتی توان افزایش تولید را بازخواهند یافت. طبق آمار واردات زنجیره فولاد از شمش فولاد تا انواع مقاطع، محصولات فولادی (جز آهن اسفنجی که دوسالی است واردات آن به کشور صفر رسیده و شمش فولاد)، در ۱۰ ماهه میزان واردات مقاطع و محصولات فولادی نسبت به مدت مشابه سال گذشته بیشتر شده و این در حالیست که میزان صادرات اقلام فولادی در ۱۰ ماهه ۱۴۰۱ نسبت به مدت مشابه سال گذشته کاهش چشمگیری داشته است. بر اساس آماری که توسط انجمن تولیدکنندگان فولاد ایران در اختیار ایسنا قرار گرفت، از ابتدای سال جاری تا پایان دی ماه، میزان واردات مجموع مقاطع طویل ۲۳ درصد بیشتر شده که بیشترین افزایش واردات ثبت کرده اما در مقابل واردات، میزان صادرات آن کمترین رشد را معادل چهار درصد داشته است. بیشترین رشد واردات مختص مقاطع طویل فولادی است که ۸۵ هزار تن طی ۱۰ ماهه امسال واردات شده که ۲۳ درصد بیشتر از ۶۹ هزار تن وارداتی در مدت مشابه سال گذشت است اما بیشترین حجم واردات فولادیها مختص محصولات فولادی است که ۷۰۴ هزار تن وارد شده و نسبت به میزان واردات آن در مدت مشابه سال گذشته معادل ۵۹۲ هزار تن، ۱۹ درصد بیشتر شده است. میزان واردات مقاطع تخت فولادی هم در ۱۰ ماهه ابتدایی سال جاری نسبت به مدت مشابه سال گذشته ۱۸ درصد بیشتر شده و از ۵۲۳ هزار تن در مجموع واردات طی ۱۰ ماهه ۱۴۰۰ به ۶۱۹ هزار تن در مدت مشابه امسال رسیده است. طبق آمار، در واردات شمش فولادی، میزان واردات بیلت بلوم از ۲۰۰۰ تن در ۱۰ ماهه ۱۴۰۰ به ۵۰۰۰ تن در مدت مشابه سال جاری رسیده که ۱۵۰ درصد افزایش یافته اما میزان واردات اسلب به کشور از ۳۰۰۰ تن به صفر در این مقایسه آماری رسیده و ۱۰۰ درصد افت واردات را ثبت کرده است؛ بنابراین مجموع واردات فولاد میانی (شمش فولاد) به کشور نسبت به مدت مشابه سال به لحاظ آماری تغییرات صفر درصدی داشته است.